”3Dプリンターは現時点で大きなインパクトを生み出すに到っていませんが、その特徴を生かした技術活用の場面は少しずつですが広がっています。本調査では3Dプリンターの活用状況と課題から、その未来を考えます。”

<3Dプリンターの現状>

「3Dプリンターが製造業に大きなインパクトをもたらす」と言われて10年が経ちました。米調査会社ガートナーの日本法人が2013年に発表した「日本におけるテクノロジーのハイプ・サイクル(2013年)」によると、「ビッグデータ」や「3Dプリンター」は“「過度な期待」のピーク期”にあり、当時の予測では2018年頃には主流の採用が始まるだろうと予測されていました。しかしながら、少なくとも国内においてはそのような状況になっていないのではないでしょうか。当初の期待が先行しすぎたこともありましたが、3Dプリンターの利用により、これまでとは全く異なるビジネスモデルで大きな成功を収めたという例もほとんど見られず、国内の3Dプリンターのブームは下火になっている印象です。反面、その技術は着実に進歩してきており、導入を進めている企業もあります。国内では、トヨタ自動車が廃版となった補給部品の再生産や小ロットの実製品の生産適用を視野に日本HPの3Dプリンターを導入したり、アシックスが数式化したルールに基づいて靴の構造を決める新しい設計手法で3Dプリンターを使ってサンダルを開発したりと、モノづくりの現場では3Dプリンターを活用しようとする試みは継続されています。さらに、あるドイツ自動車メーカーでは、新型コロナやウクライナ侵攻で部品供給が寸断された際、3Dプリンターで作った部品で自動車を生産し続けたなど、3Dプリンターはサプライチェーン再構築における有力な選択肢になる可能性があります。とはいえ、活用に向けたハードルはまだ多く存在します。大量生産や高速生産への対応にはまだ技術的な課題がありますし、一部の素材や特殊な要件に対応するための高度な機械や高額な設備が必要となることもあります。さらに、設計や品質管理のスキルも必要であり、技術者の習熟度や教育の充実も必要とされています。

そこで今回は、当初のブームから10年経った現在において、技術的な進歩がありつつも活用には課題が残ると見られている3Dプリンターについて、グローバルの活用状況について調査しました。ナインシグマ独自の業界エキスパート・コミュニティである「OIカウンシル」へ質問を投げかけて知見が得られる「OIC direct」を使って、エキスパート自身のビジネスに関連して、現在どのように3Dプリンターが活用されているのか、その最新の活用シーンについて調査してみました。

<調査方法>

調査内容:3Dプリンターの現在の活用状況に関する調査

調査方法:OIC direct(業界エキスパートコミュニティへ質問1問を直接問いかけていただくサービス)

調査期間:2023年9月

質問内容

Q1: あなたの会社やビジネスで、3Dプリンターの活用はどの程度進んでいますか?以下の中で当てはまるものを選択し、どのような素材(金属、プラスチック、セラミックス、バイオ材料など)で何を作っているのかを具体的にテキストボックスにお書きください。(単一選択式)

1.量産品の製品全体を3Dプリンターで生産している

2.量産品の一部の部品を3Dプリンターで生産している

3.試作品を3Dプリンターで製作している

4.会社や仕事では3Dプリンターを使わないが、プライベートの趣味として使ったことはある。

5.3Dプリンターを聞いたことはあるが、身の回りでは使っていない

Q2: Q1で1, 2, 3と答えた方に質問です。既存の製造方法に取って代わって3Dプリンターが使われるようになった理由は何だと考えますか?Q1で4,5と答えた方に質問です。あなたの会社やビジネスで3Dプリンターが今後普及していくためは何が課題だと思いますか?(記述式)

<調査結果>

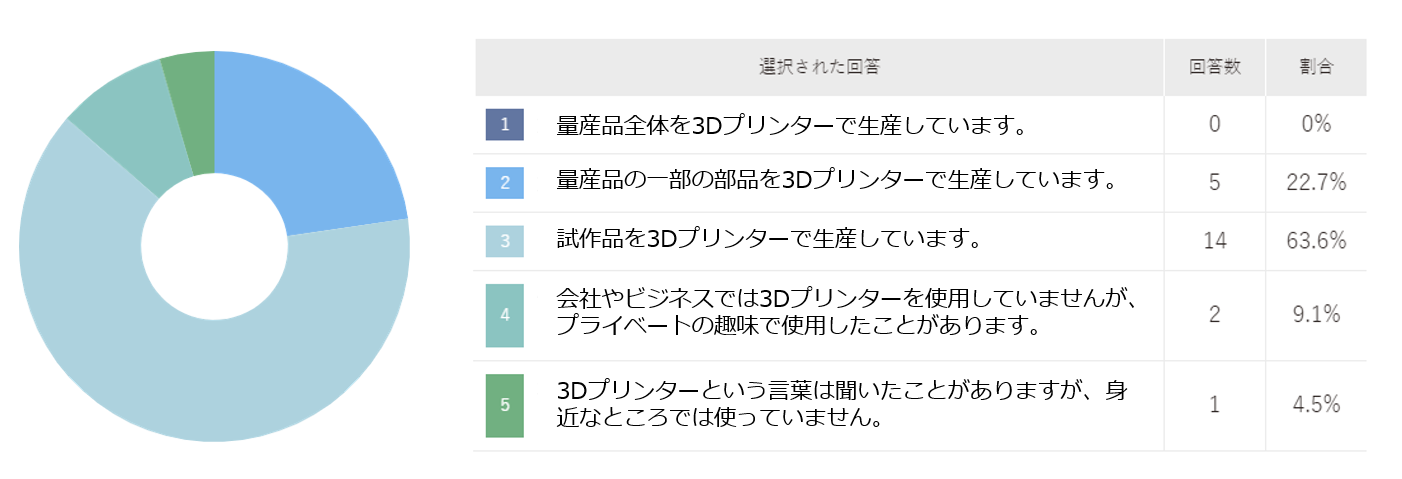

■ 有効回答数:22件(N=非公開、関連業界エキスパートにアンケート送付)

■ 3Dプリンターの活用の多くは一部の部品や試作品作成に留まる

Q1の結果より、今回回答を得ることができたエキスパートたちの大部分は、試作品向けに3Dプリンターを活用していることが分かりました(Q1選択肢3、約64%)。また、量産品の一部の部品、あるいは試作品を3Dプリンターで製作しているとするエキスパートは回答者全体の90%近くおり、エキスパート自身のビジネスに関連した3Dプリンターの活用が広がっていることが分かりました。回答者の所属業界を見ると、自動車関連からの回答が多いものの、幅広い業界から回答が来ており、多様な分野で活用の展開の余地がある技術という印象を受けます。

一方で、量産品すべてを3Dプリンターで製作していると回答したエキスパートはおらず、やはり3Dプリンターの活用は一部の部品や試作品までに留まっていると言えます。

■ 少量製作やコスト面、設計の自由さ等が大きな利点となっている

Q2で質問した“3Dプリンターを利用している理由”としては、特に少量だけ必要な小型部品の製作に採用しているようです。そのほか、金型レスによるコスト削減や、タイムリーな製作によるリードタイム短縮、設計の自由度が高くカスタマイズができて寸法精度が良い、といった3Dプリンターの利点への言及が目立ちました。使っている材料として、プラスチック部品の製作に使っているとの回答が大半でした。

・極少量生産車のシステム検証テストを完了するために、3Dプリントプラスチック部品を使用してプロトタイプを提供することが計画されています。また、新しいデザインの概念実証を行うために、3Dプリントされたプラスチック部品がプロトタイプ目的で作られています

(US、Automotive、Senior)

・私はトランスミッションの製造に携わっていましたが、大量生産するための組立ラインを構築する初期段階では、機械の設計や組み立てをテストするために、部品プリントの他に複数の部品が必要となります。3Dプリンターができる前の試作部品の使用は、作るのに非常にコストがかかり、受け取るまでに長い時間がかかり、コストの関係で最小限の数量しか作れませんでした。3D技術が利用できるようになると、コストを削減し、試作パーツの入手を迅速化し、必要なときや変更があったときに、より多くのパーツを作ることができるようになりました。

(US、Automotive、Manager)

・ 私は、バイオテクノロジー研究所のプロジェクトベースのニーズに合わせて3Dプリンターを使用しています。チューブホルダーやプレートホルダーなど、カスタムメイドの実験器具やカスタムデザインが必要な場合、3Dプリンターは、比較的小さな実験部品の救世主となります。例えば、私たちには液体ハンドラーロボットがありますが、必要に応じて、ロボットのスロットにフィットする実験器具をデザインするだけです。また、マイクロ流体プラットフォームのプロトタイプをデザインすることもあります。原材料は基本的にPLAを使用していますが、樹脂ベースの材料も使用することがあります。

(UK、Biotechnology、Research Assistant)

・主な理由は、CNCや射出成形など他の製造プロセスと比較して、以下の利点があります。まず、製造が簡単で、必要な数量が少ないため、価格が非常に安いです。また、迅速なカスタマイズが可能で、複雑な形状を特定のニーズに合わせて製造できます。この製造プロセスは材料を追加するため、スクラップが発生せず、VOC排出やスクラップ/廃棄物に関連するコストを抑えることができます。最後に、保守部品の交換をサポートすることで、スペアパーツのコストも削減できる点が魅力です。

(UK、Aviation & Aerospace、Manager)

■ 3Dプリンターの活用において品質面に大きな課題か

一方、Q1で自分のビジネスでは3Dプリンターを使っていない、あるいは身近ではないと回答した方からは、

・3Dプリント製品は品質について利点と欠点があり、プリンターが動作できる品質に依存します。このことから製品の総コストについても議論されています。アフターマーケット部品メーカーの多くは、ガラス繊維と炭素繊維の型から部品を作り続けており、3Dプリンターよりも迅速でコストがかかりません。最終的な品質も考慮に入れると、この選択が理にかなっている理由が分かります。製品は迅速に完成し、最終的な研磨にかける時間をできるだけ短縮する必要があります。3Dプリント部品は最終品質に課題を抱えており、ガラス繊維と炭素繊維の最終製品と同じような時間で仕上げる必要があることがあります。

(Canada、Automotive、Manager)

といったように、品質まで含めて考えた場合に既存技術を取って代わるほどではないというコメントがありました。

<まとめ>

今回の「3Dプリンターの現在の活用状況に関する調査」では、3Dプリンターが過度な期待のピーク期を迎えた頃に想定されたようなインパクトを生み出すまでには到っておらず、最大限に活用して量産品を製作していると回答したエキスパートはいませんでした。エキスパート達も試作品、あるいは量産品の一部の製作の活用に留まっており、これは国内の3Dプリンターの展開の印象と変わらずグローバルで見ても想定通りの結果だったと言えるかもしれません。しかしながら、当初の期待が大きすぎた面はあったものの、実際は適材適所でうまく活用されている例もいくつか見られました。一部で期待されていたほどの大きなインパクトはまだ見られていませんが、3Dプリンターならでは特徴が活かせる場面での活用が広がっています。また、熱溶解やレーザーといった従来と異なる金属3Dプリンティング技術を開発するSUN METALONや、廃棄ロスを大きく削減する樹脂3Dプリンティング技術を開発するExtraBoldのように、スタートアップによる3Dプリンターの技術開発も行われています。当初の予測より時間はかかっていますが、今後もじわじわと3Dプリンターの活用は広がっていくでしょう。

今回3Dプリンターについて、過去を振り返った上でのまとめを行いましたが、昨今バズワードになっている技術についても、将来同じような経過をたどる技術はあるのではないかと思います。多くの専門家や調査会社が将来のトレンドを予測していますが、実際にそうならないケースも多いでしょう。これらを鵜吞みにせず、現時点の最新の1次情報から社会のトレンドを掴んでいくことが重要だと感じる調査になりました。様々な業界エキスパートが所属するグローバルなOIカウンシルというコミュニティでは、特定の技術や分野における現在のトレンドについて、エキスパート達の知見に基づいた1次情報を得ることが可能です。ご興味がありましたら、是非お気軽にご相談ください。

林 伴哉

事業部 Manager(モビリティ・インダストリー)

|

-

- <担当プロジェクト>

- ・大手自動車メーカー:自動車データを活用した新規事業創出支援

・大手自動車メーカー:新規サービス検討における顧客体験価値構築支援

・大手エンジニアリングメーカー:事業領域におけるCN新規事業創出支援

・大手電機メーカー:DXソリューションにおける事業展開先検討支援

など

- <略歴>

- 北海道大学大学院にて機械工学を専攻後、大手自動車OEMにおいて、FCV(燃料電池自動車)の開発に従事。

ナインシグマ入社後は、自動車メーカー、機械メーカーに対して保有技術を起点とした新規事業検討などを支援

|